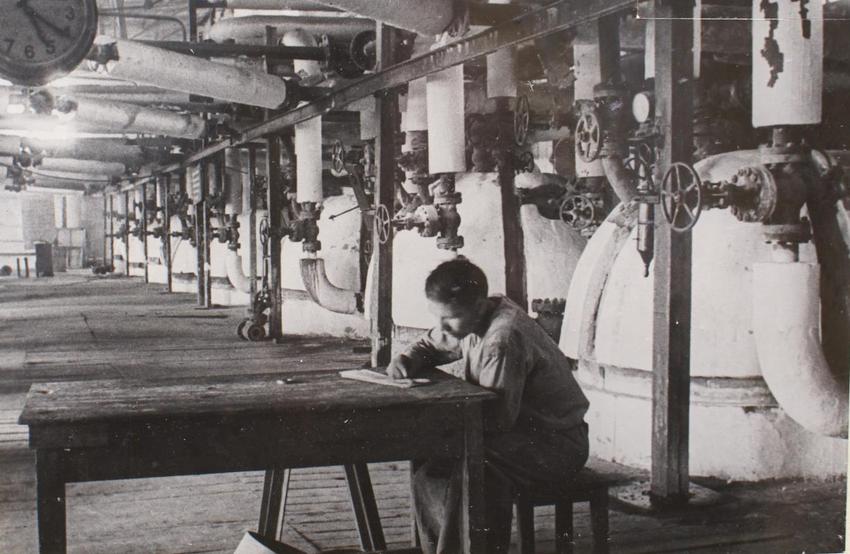

Трудовой батальон УАЗа. В тылу – как на фронте

Еще металла, еще!

Еще металла, еще!

Хотя самолетостроители и танкостроители знали, что благодаря стахановскому труду уазовцев алюминий они получают сверх плана, требования и просьбы «Еще металла, еще!» звучали не менее настойчиво.

И точно так же, как оборонная промышленность страны зависела от поставок металла, электролизный цех зависел от слаженной и бесперебойной работы товарищей глиноземщиков. Электролизники, расширяя мощности, требовали от глиноземного цеха любой ценой увеличить выпуск оксида алюминия – главного элемента для выплавки стратегического металла.

Технологическая схема глиноземного цеха УАЗа была запроектирована в расчете на североуральские бокситы, более высококачественные и экономичные в переработке, чем остальные виды уральских алюминиевых руд. Однако, во-первых, СУБР не успевал обеспечивать сырьем быстрорастущие потребности УАЗа. Во-вторых, основной поток железнодорожных перевозок шел по направлению с востока на запад страны (фронт требовал непрерывных поставок военной техники, боеприпасов, снаряжения, продовольствия). Составам с рудой пробиться с севера на юг через перегруженные узловые станции было чрезвычайно тяжело.

Исходного сырья категорически не хватало.

«Чтобы упорядочить доставки субровской руды на УАЗ, Верховный Совет РСФСР передал город Каменск-Уральский и прилегающий к нему район из состава Челябинской области в Свердловскую. Логистика улучшилась, поставки руды стали регулярнее. И все равно одного только североуральского боксита для полноценной работы всех мощностей уазовцам было недостаточно», - писал в своей книге «УАЗ – фронту» летописец предприятия Николай Голден.

Единственное спасение было в переработке еще и местных соколовских бокситов, находящихся всего в 13 километрах от завода. Это позволяло использовать при доставке руды собственный железнодорожный цех.

Но сложность состояла в том, что местный соколовский и привозной субровский бокситы ни в коем случае нельзя пускать в совместную переработку: они были слишком разные по химическому составу и свойствам. Чтобы их «вскрыть», иначе говоря, извлечь содержащийся в них оксид алюминия, нужно создать при выщелачивании совершенно различные технологические условия, используя также для каждого вида принципиально отличающуюся аппаратуру.

Можно было бы выщелачивать бокситы параллельно и независимо друг от друга, то есть субровский «вскрывать» в автоклавах под давлением, а соколовский - в баках при атмосферном давлении, и затем уже на сгущении смешивать воедино два потока пульпы. Но при такой схеме придется тратить время, материал, рабочую силу на монтаж дополнительного громоздкого бакового оборудования. А время дорого.

Единственно верное решение: попытаться без каких-либо затрат, на уже имеющемся оборудовании ввести новый, комбинированный способ переработки этих двух различных видов руды.

Главный инженер УАЗа Леонид Александрович Бугарев, старший инженер-исследователь центральной заводской лаборатории Виктор Сергеевич Чемоданов, завпроизводством глиноземного цеха Виктор Яковлевич Чупраков и старший инженер производственно-технического отдела Анатолий Акиндинович Евтютов объединились в своеобразную «поисковую группу».

Суть идеи была основана на достаточно серьезных технологических предпосылках. Поскольку субровский боксит «вскрывается» в автоклавах и в присутствии большого количества щелочи, а соколовскому бокситу вполне достаточно для «вскрытия» той незначительной концентрации, которая остается в субровской пульпе, то, следовательно, уже раз насыщенный глиноземом поток автоклавной пульпы можно использовать для выщелачивания соколовских бокситов при атмосферном давлении, вторично насыщая оксидом алюминия тот же самый поток.

Таким образом, в одном потоке «вскроются» последовательно оба вида сырья.

Незамедлительно внедренная в производство схема - раздельный размол бокситов, комбинированное выщелачивание и затем слитый воедино насыщенный глиноземом поток - резко увеличила возможности глиноземного цеха. Теперь привозимого издалека североуральского боксита требовалось вдвое меньше, и в то же время, близость Соколовского месторождения гарантировала бесперебойное снабжение завода местным сырьем.

Новый комбинированный способ переработки бокситов увеличил производство глинозема на 36,9%. Это позволило электролизникам в 1941-1942 годах эксплуатировать в три с половиной раза больше агрегатов, чем их было в работе перед началом войны.

Много это или мало? Уже в IV квартале 1941 года Уральский алюминиевый завод дал стране столько же стратегического металла, сколько давали его в мирное время все вместе взятые советские алюминиевые заводы, а в 1942 году выпуск алюминия составил 162,5% по отношению к предыдущему.

Пресс-служба «РУСАЛ Каменск-Уральский»